目前,应用于汽车零部件的阻燃高分子材料主要以PP、PU、ABS 及 PC 等材料为主,针对一些汽车零部件的特殊需求,还同时开发出一系列高性能的阻燃高分子材料。环保、高效以及优异的机械加工性能和力学性能的阻燃高分子材料,将是汽车零部件用改性塑料的发展方向。

相比于传统燃油车,新能源汽车新增了电池组模块、充电桩及充电枪等部件,单台新能源车电池组模块工程塑料的使用量约30kg,新能源车塑料壳体目前主要使用改性PP、PPS、PPO等。充电桩由于较高的使用标准和严苛的使用环境对工程塑料需求较大,每个充电桩约需6kg工程塑料,目前常见的主要有PBT、PA和PC等。

1、阻燃PP

聚丙烯 (PP)是车用塑料中用量最大的高分子材料,具有优异的耐化学腐蚀,并且加工过程简单、成本低,广泛应用于汽车仪表盘、电池包外壳、门护板、立柱、座椅护板、保险杠等。由于未添加阻燃剂前的PP的阻燃型较差,其极限氧指数 ( LOI) 仅为17. 8% ,发生事故后容易燃烧。目前,国内外对汽车阻燃用 PP 研究主要围绕对聚丙烯基体进行改性,同时通过添加低毒、无卤阻燃剂,开发具有优异力学性能和阻燃功效的聚丙烯复合材料,以满足汽车零部件的阻燃需求。

2、阻燃ABS

ABS是全球用量最大的家电用高分子材料,我国约 80% 的ABS消费量是用于家电生产。ABS 由于具有很强的塑料表面涂装的耐久性和防腐性,是适合汽车涂装的典型材料,也将其应用于汽车零部件的生产。由于ABS树脂只含有C、H、O三种元素,自身不具备阻燃性能,这使得ABS树脂在高温阶段稳定性差,极易燃烧; 在点燃的过程中还伴有异味气体和黑烟颗粒的产生,将其直接用于车用零部件存有安全隐患。所以在使用前必须对其进行阻燃性能、耐热性能做改性处理。

聚碳酸酯 (PC) 作为五大工程塑料之一,因其具有高强度、高抗冲以及耐热等优点被应用于汽车零部件的生产。例如,汽车仪表板、照明系统、加热板、除霜器及聚碳酸酯合金制的保险杠等。伴随着消费升级,新能源车及轻量化发展,国内对 PC 的需求也在不断增长,2019 年全球PC产能增至640万吨,中国占比 72% ,达到460万吨,2015-2019 年全球产能年均增速 24. 8% 。PC 本身具有一定阻燃性,相较于其他普通高分子材料 ( 如 PE、PP 等) 拥有一定优越性,LOI 可到 21% ~ 24% ,UL94 为V2级。然而对汽车零部件阻燃要求相对较高的应用领域,其阻燃性能还是难以胜任,仍还需要对其进行阻燃改性。

4、其他阻燃高分子材料

PP、PU、ABS和PC是目前主要应用于汽车零部件生产的阻燃高分子材料,此外,将两种或以上高分子材料熔融共混制备的复合材料也是目前使用较多的一种 材 料,如 PC/ABS,PC/PBT,PC/FR复合材料等。Polymaker 公司,推出三款基于 PC 的3D 打印材料,将其用于车用零部件的生产,三款产品分别为Polymaker PC-ABS、Polymaker PC-PBT、PolyMaxPC-FR,这三款产品各有特色,在耐热性、耐冲击、易加工以及阻燃性能方面,均具有较好的表现。Polymaker PC-PBT 在科思创 Makroblend 系列产品基础上进行改进,提升了材料综合性能。同样 PolyMaxPC-FR是在科思创 Makrolon 产品上对阻燃性能做了较大改进,使材料UL94 达到 V0 级,将该材料用于新能源汽车电池外壳。

本文来源于AutoNewTech,仅供分享,如有侵权请联系管理员删除!

昆山普乐斯电子13年专注研制等离子清洗机,等离子清洗机,等离子清洗设备,常压大气和低压真空型低温等离子表面处理设备,大气低温等离子表面处理系统,大气常压收放卷等离子表面 设备处理的国家高新技术企业,普乐斯严格执行ISO9001质量体系管理,生产的等离子清洗机通过欧盟CE认证,为电子、半导体封装、汽车、yi疗等领域的客户提供清洗、活化、刻蚀、涂覆的等离子表面处理解决方案,是行业内值得信赖的等离子清洗机厂家。如果您想要了解关于产品的详细内容或在设备使用中存在疑问,欢迎点击普乐斯的在线客服进行咨询,或者直接拨打全国统一 服务热线400-816-9009,普乐斯随时恭候您的来电!

真空等离子清洗机报警灯

真空等离子清洗机报警灯 【普乐斯】桌上型真空等离子清洗机-PMT-100

【普乐斯】桌上型真空等离子清洗机-PMT-100 【普乐斯】卷对卷低温等离子表面处理机

【普乐斯】卷对卷低温等离子表面处理机 【普乐斯】半导体真空等离子清洗机设备 VPC-500F8

【普乐斯】半导体真空等离子清洗机设备 VPC-500F8 【普乐斯】EPDM低温等离子表面处理机-PG-1000ZE

【普乐斯】EPDM低温等离子表面处理机-PG-1000ZE 【普乐斯】等离子清洗机仪器PM/R-T5LN01

【普乐斯】等离子清洗机仪器PM/R-T5LN01 【普乐斯】射流大气等离子体清洗机设备-SZ-300

【普乐斯】射流大气等离子体清洗机设备-SZ-300 医用导管等离子清洗机 PLAUX-PT1800

医用导管等离子清洗机 PLAUX-PT1800 【普乐斯】准辉光实验大气等离子清洗机PLAUX-CTP-2000

【普乐斯】准辉光实验大气等离子清洗机PLAUX-CTP-2000 射流等离子清洗机外壳

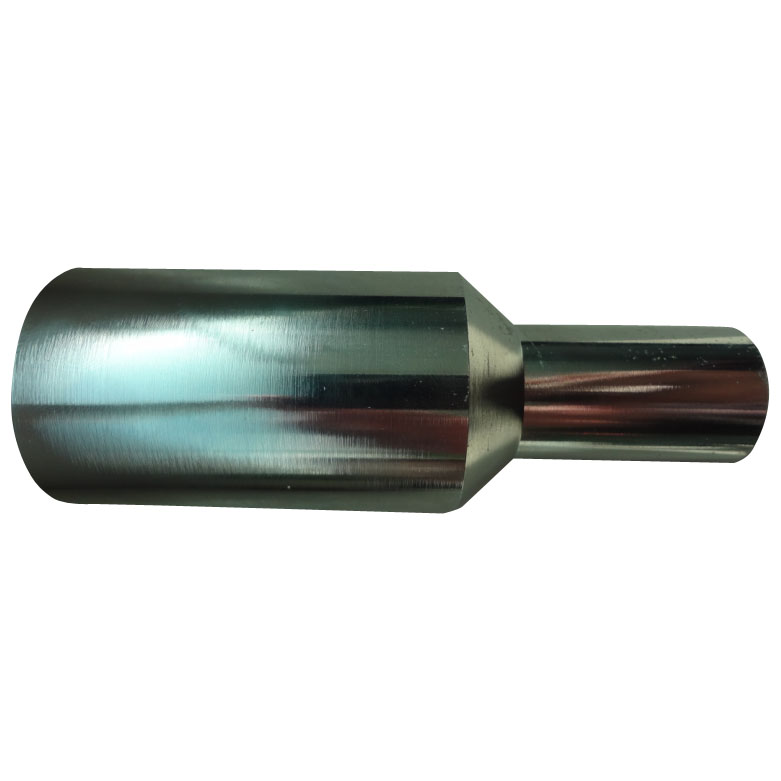

射流等离子清洗机外壳