对LED封装生产工艺流程有一定了解的业内人士都会知道,当器件的表面上存在空气氧化物质及颗粒物污染物质会减少产品可靠性,对产品品质会有影响。那么在未使用等离子清洗机之前,在LED封装过往的生产工艺流程中会存在哪些不足:

(1)在引入低温等离子表面处理工艺前,LED加工制作流程中的主要问題是较难清除器件的污染物质和空气氧化层。

(1)在引入低温等离子表面处理工艺前,LED加工制作流程中的主要问題是较难清除器件的污染物质和空气氧化层。

(2)支架与胶体结合不够紧凑,存在细微的间隙,時间储放久了以后,空气进入会导致电极及支架表面上空气氧化引起死灯。

针对上述的问题,有什么解决方法呢?等离子表面处理设备的作用可分为以下三个步骤:

一、点银胶前。基板上的污染物质会造成银胶呈圆球状,影响芯片黏贴,并且易于引起芯片手工刺片时损伤,采用射频低温等离子表面清理能够使产品工件粗糙度及亲水性大幅提高,有益于银胶铺平及芯片黏贴,与此同时可大大的节约银胶的消耗量,节省成本。

二、引线键合前。芯片黏贴到基板之后,经由高溫固化,其上存有的污染物质很有可能包括有微颗粒物及氧化物质等,这类污染物质从物理和化学反应使引线与芯片及基板间焊接不彻底或黏附性差,引起键合強度不足。在引线键合前采取射频低温等离子清理,会明显提升其表层活性,进而提升键合強度及键合引线的拉力均匀性。键合刀头的工作压力能够较低(有污染物质时,键合头要穿透污染物质,需用很大的工作压力),有些状况下,键合的溫度还可以减少,因此提升效益,节省成本。

三、LED封胶前。在LED注环氧树脂胶流程中,污染物质会造成气泡的成泡率偏高,可能会导致产品品质及使用寿命下降,因此,防止封胶流程中产生气泡一样是大家关心的问題。通过射频低温等离子进行表面处理后,芯片与基板会更为紧凑地和胶体紧密结合,气泡的产生将大大减少,与此同时也将明显提升散热率及光的出射率。

普乐斯从2011年开始涉足半导体行业至今已有8年,在光刻胶去除、打线即W/B前清洗和塑封即Molding前活化等工艺方面积累了较为丰富的等离子表面处理经验,合作客户接近20家,我们正努力成为半导体封装领域的等离子表面处理工艺解决方案服务商。等离子表面处理过的样品包括:硅晶圆、玻璃基板、陶瓷基板、IC载板、铜引线框架等。如果您想要了解更多关于等离子表面处理设备的详细内容或在设备使用中有疑问,欢迎点击普乐斯的在线客服进行咨询,或者直接拨打全国统一服务热线400-816-9009,普乐斯恭候您的来电!

【普乐斯】桌上型真空等离子清洗机-PMT-100

【普乐斯】桌上型真空等离子清洗机-PMT-100 【普乐斯】射流大气等离子体清洗机设备-SZ-300

【普乐斯】射流大气等离子体清洗机设备-SZ-300 真空等离子清洗机报警灯

真空等离子清洗机报警灯 【普乐斯】半导体真空等离子清洗机设备 VPC-500F8

【普乐斯】半导体真空等离子清洗机设备 VPC-500F8 【普乐斯】等离子清洗机仪器PM/R-T5LN01

【普乐斯】等离子清洗机仪器PM/R-T5LN01 【普乐斯】EPDM低温等离子表面处理机-PG-1000ZE

【普乐斯】EPDM低温等离子表面处理机-PG-1000ZE 医用导管等离子清洗机 PLAUX-PT1800

医用导管等离子清洗机 PLAUX-PT1800 【普乐斯】卷对卷低温等离子表面处理机

【普乐斯】卷对卷低温等离子表面处理机 【普乐斯】准辉光实验大气等离子清洗机PLAUX-CTP-2000

【普乐斯】准辉光实验大气等离子清洗机PLAUX-CTP-2000 射流等离子清洗机外壳

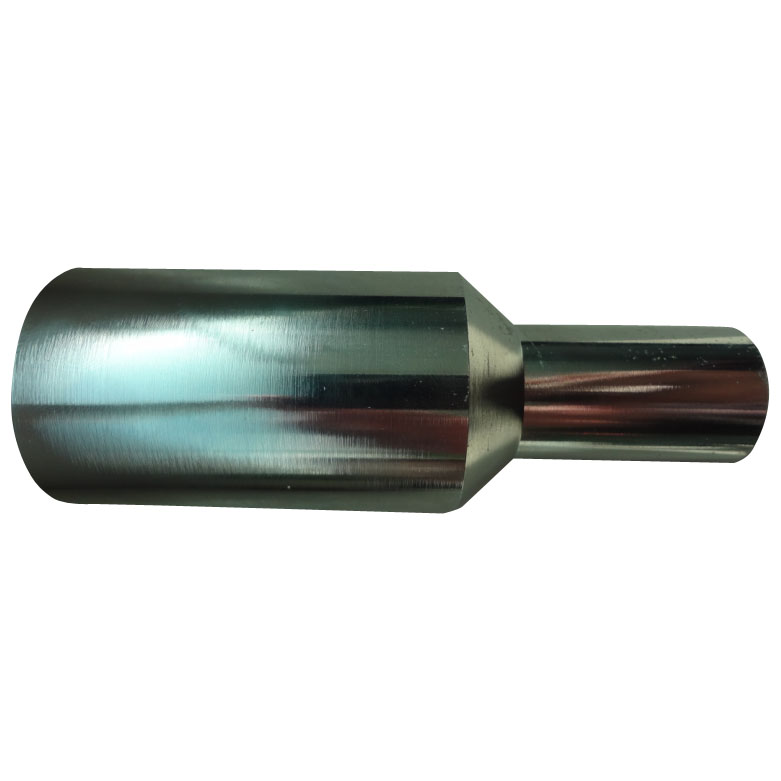

射流等离子清洗机外壳