等离子表面处理工艺

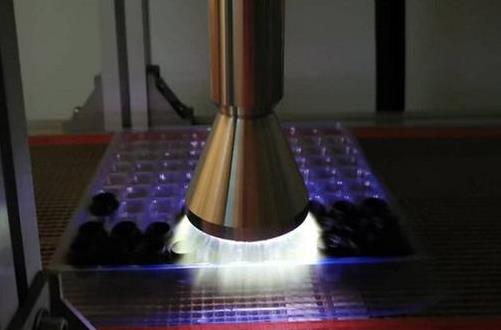

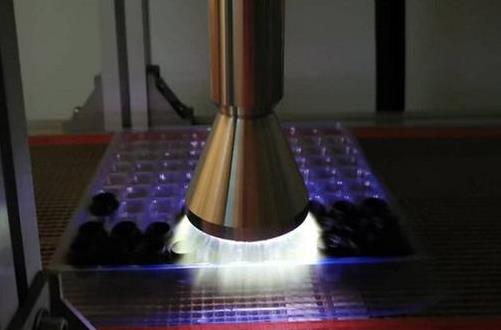

文章导读:等离子表面处理工艺(等离子清洗机)是一种干式、低温、无化学残留的表面改性技术,利用等离子体中的高能电子、离子、自由基等活性粒子,通过物理轰击 + 化学反应的协同作用,实现材料表面的清洁、活化、刻蚀、接枝等功能。

等离子表面处理工艺(等离子清洗机)是一种干式、低温、无化学残留的表面改性技术,利用等离子体中的高能电子、离子、自由基等活性粒子,通过物理轰击 + 化学反应的协同作用,实现材料表面的清洁、活化、刻蚀、接枝等功能,广泛适配金属、塑料、玻璃、半导体、复合材料等几乎所有固体材质,核心优势是处理精度高、对基材损伤小、可对接工业化流水线。

以下从工艺核心流程、四大核心工艺类型、关键工艺参数、典型应用方案、工艺质量控制五方面展开:

以下从工艺核心流程、四大核心工艺类型、关键工艺参数、典型应用方案、工艺质量控制五方面展开:

一、 工艺流程

无论真空等离子还是常压等离子设备,基础工艺流程一致,差异仅在于真空环境控制和等离子体生成方式:

工件预处理:去除工件表面大颗粒杂质、明显油污,避免影响等离子体作用均匀性;

工装定位:将工件固定在样品台(真空设备需装腔密封,常压设备直接置于传送带上),确保工件与等离子体充分接触;

参数设置:根据材质和处理目标,设定电源功率、气体类型 / 配比、处理时间、真空度(真空设备)/ 喷头距离(常压设备);

等离子体激发:

真空等离子:抽真空至工艺区间(10-100Pa),通入工艺气体,开启电源电离气体形成等离子体;

常压等离子:直接通入气体,电源电离形成等离子射流,喷向工件表面;

等离子体作用:活性粒子与工件表面发生物理轰击和化学反应,完成清洁 / 活化 / 刻蚀;

后处理:真空设备放气取件,常压设备直接下料;部分工艺需在 24 小时内完成后续粘接 / 印刷(避免极性基团失效)。

二、 四大核心工艺类型及作用机制

等离子表面处理的核心功能由工艺气体和功率参数决定,主要分为四类:

1. 清洁工艺(去除表面污染物)

核心目标:清除纳米级油污、脱模剂、氧化层、颗粒杂质,替代传统湿法清洗。

作用机制

物理轰击:Ar⁺等惰性离子撞击表面,剥离氧化层和颗粒;

化学反应:O₂自由基氧化有机物为 CO₂、H₂O,由真空泵排出(真空设备)或气流带走(常压设备)。

典型参数

气体:纯 Ar、O₂/Ar 混合气;

功率:100-300W;

时间:1-10 分钟(真空)/0.5-5m/min(常压速度)。

适用场景:PCB 焊盘去助焊剂、金属端子去氧化层、光学镜片去指纹。

2. 活化工艺(提升表面附着力)

2. 活化工艺(提升表面附着力)

核心目标:在非极性材料表面引入羟基(-OH)、羧基(-COOH)等极性基团,提升表面能,解决塑料、橡胶 “难粘接、难印刷” 问题。

作用机制:活性气体(O₂、N₂)等离子体中的自由基,打破材料表面惰性分子链(如 PP 的 C-C 键),引入极性官能团,同时轻度粗糙化表面,增大比表面积。

典型参数

气体:O₂/Ar(7:3)、N₂/Ar 混合气;

功率:80-250W(热敏材料选低功率);

时间:0.5-5 分钟(真空)/1-10m/min(常压速度)。

适用场景:PP 保险杠喷漆前活化、FPC 覆盖膜粘接前处理、PE 管材印字前改性。

3. 刻蚀工艺(表面微粗糙化 / 图形化)

核心目标:对材料表面进行可控的纳米级 / 微米级刻蚀,形成微粗糙结构或特定图形,增强涂层结合力或实现精密加工。

作用机制

物理刻蚀:高功率 Ar 等离子体的强离子轰击,对表面进行 “溅射” 刻蚀;

化学刻蚀:CF₄等含氟气体等离子体,与硅、二氧化硅等材料反应生成挥发性氟化物,实现精准刻蚀。

典型参数

气体:纯 Ar(物理刻蚀)、CF₄/O₂(4:6,化学刻蚀);

功率:200-600W;

时间:5-30 分钟(真空,刻蚀深度可控)。

适用场景:MEMS 器件微流道加工、硅晶圆 TSV 孔刻蚀、碳纤维复材表面粗糙化。

4. 接枝工艺(表面功能改性)

核心目标:将特定功能基团(如亲水、疏水、抗菌基团)接枝到材料表面,赋予材料新的表面性能。

作用机制:等离子体先活化材料表面,产生自由基活性位点,再通入含功能基团的单体气体(如丙烯酸、氟碳化合物),单体分子与活性位点结合,形成稳定的功能涂层。

典型参数

气体:先 O₂等离子体活化,再通入单体气体;

功率:100-200W(避免过度刻蚀);

时间:活化 2-5 分钟,接枝 10-20 分钟。

适用场景:医用导管亲水改性、纺织面料抗静电处理、玻璃表面疏水防雾处理。

三、 关键工艺参数及调控原则

工艺参数直接决定处理效果,需根据材质特性 + 处理目标精准匹配,核心参数及调控逻辑如下:

四、 典型材质的工艺方案示例

五、 工艺质量控制要点

均匀性控制:真空设备选用旋转样品台,常压设备确保喷头与工件平行移动,避免局部漏处理;

损伤防控:热敏材料严禁高功率、长时间处理,优先选低功率 + 长时或纯等离子模式;

时效性控制:活化后的工件需在 24 小时内完成后续工序,防止极性基团衰减;

环保控制:含氟气体(CF₄)需配套废气处理装置,避免温室气体排放;

效果检测:表面能测试(接触角测量仪)、附着力测试(百格试验)、清洁度测试(颗粒计数器)。

一、 工艺流程

无论真空等离子还是常压等离子设备,基础工艺流程一致,差异仅在于真空环境控制和等离子体生成方式:

工件预处理:去除工件表面大颗粒杂质、明显油污,避免影响等离子体作用均匀性;

工装定位:将工件固定在样品台(真空设备需装腔密封,常压设备直接置于传送带上),确保工件与等离子体充分接触;

参数设置:根据材质和处理目标,设定电源功率、气体类型 / 配比、处理时间、真空度(真空设备)/ 喷头距离(常压设备);

等离子体激发:

真空等离子:抽真空至工艺区间(10-100Pa),通入工艺气体,开启电源电离气体形成等离子体;

常压等离子:直接通入气体,电源电离形成等离子射流,喷向工件表面;

等离子体作用:活性粒子与工件表面发生物理轰击和化学反应,完成清洁 / 活化 / 刻蚀;

后处理:真空设备放气取件,常压设备直接下料;部分工艺需在 24 小时内完成后续粘接 / 印刷(避免极性基团失效)。

二、 四大核心工艺类型及作用机制

等离子表面处理的核心功能由工艺气体和功率参数决定,主要分为四类:

1. 清洁工艺(去除表面污染物)

核心目标:清除纳米级油污、脱模剂、氧化层、颗粒杂质,替代传统湿法清洗。

作用机制

物理轰击:Ar⁺等惰性离子撞击表面,剥离氧化层和颗粒;

化学反应:O₂自由基氧化有机物为 CO₂、H₂O,由真空泵排出(真空设备)或气流带走(常压设备)。

典型参数

气体:纯 Ar、O₂/Ar 混合气;

功率:100-300W;

时间:1-10 分钟(真空)/0.5-5m/min(常压速度)。

适用场景:PCB 焊盘去助焊剂、金属端子去氧化层、光学镜片去指纹。

核心目标:在非极性材料表面引入羟基(-OH)、羧基(-COOH)等极性基团,提升表面能,解决塑料、橡胶 “难粘接、难印刷” 问题。

作用机制:活性气体(O₂、N₂)等离子体中的自由基,打破材料表面惰性分子链(如 PP 的 C-C 键),引入极性官能团,同时轻度粗糙化表面,增大比表面积。

典型参数

气体:O₂/Ar(7:3)、N₂/Ar 混合气;

功率:80-250W(热敏材料选低功率);

时间:0.5-5 分钟(真空)/1-10m/min(常压速度)。

适用场景:PP 保险杠喷漆前活化、FPC 覆盖膜粘接前处理、PE 管材印字前改性。

3. 刻蚀工艺(表面微粗糙化 / 图形化)

核心目标:对材料表面进行可控的纳米级 / 微米级刻蚀,形成微粗糙结构或特定图形,增强涂层结合力或实现精密加工。

作用机制

物理刻蚀:高功率 Ar 等离子体的强离子轰击,对表面进行 “溅射” 刻蚀;

化学刻蚀:CF₄等含氟气体等离子体,与硅、二氧化硅等材料反应生成挥发性氟化物,实现精准刻蚀。

典型参数

气体:纯 Ar(物理刻蚀)、CF₄/O₂(4:6,化学刻蚀);

功率:200-600W;

时间:5-30 分钟(真空,刻蚀深度可控)。

适用场景:MEMS 器件微流道加工、硅晶圆 TSV 孔刻蚀、碳纤维复材表面粗糙化。

4. 接枝工艺(表面功能改性)

核心目标:将特定功能基团(如亲水、疏水、抗菌基团)接枝到材料表面,赋予材料新的表面性能。

作用机制:等离子体先活化材料表面,产生自由基活性位点,再通入含功能基团的单体气体(如丙烯酸、氟碳化合物),单体分子与活性位点结合,形成稳定的功能涂层。

典型参数

气体:先 O₂等离子体活化,再通入单体气体;

功率:100-200W(避免过度刻蚀);

时间:活化 2-5 分钟,接枝 10-20 分钟。

适用场景:医用导管亲水改性、纺织面料抗静电处理、玻璃表面疏水防雾处理。

三、 关键工艺参数及调控原则

工艺参数直接决定处理效果,需根据材质特性 + 处理目标精准匹配,核心参数及调控逻辑如下:

| 参数名称 | 调控原则 | 典型取值范围 |

| 电源功率 | 热敏材质(PI/PET)选低功率(80-150W);金属 / 刻蚀选高功率(200-600W) | 80-600W |

| 气体类型 | 清洁去氧化→Ar;去有机物→O₂;活化→O₂/Ar;刻蚀→CF₄/O₂;接枝→单体气体 | Ar、O₂、N₂、CF₄、单体气体 |

| 气体配比 | 活化优先 O₂:Ar=7:3;金属还原优先 Ar:H₂=9:1;刻蚀优先 CF₄:O₂=4:6 | 单气体 / 混合气体(比例可调) |

| 处理时间 / 速度 | 真空设备:低功率延长时间,高功率缩短时间;常压设备:批量件选高速(5-50m/min),精密件选低速(0.5-2m/min) | 真空:1-30min;常压:0.5-50m/min |

| 真空度(真空设备) | 清洁 / 活化:10-100Pa;刻蚀:1-10Pa(高真空提升等离子体密度) | 1-100Pa |

| 喷头距离(常压设备) | 避免电弧:5-10mm;大面积处理:8-10mm;精密件:5-8mm | 5-10mm |

| 材质 | 处理目标 | 设备类型 | 核心工艺参数 | 效果指标 |

| PP 塑料 | 喷漆前活化 | 常压火焰等离子一体机 | 火焰:丙烷:空气 = 1:12,距离 10mm,速度 5m/min;等离子:O₂:Ar=7:3,功率 200W,速度 5m/min | 表面能≥65mN/m,百格测试 0 级 |

| 铜引线框架 | 去氧化层 | 真空中频等离子机 | 气体:Ar/H₂=9:1,功率 300W,真空 50Pa,时间 3min | 氧化层厚度从 50nm 降至 1nm,键合拉力提升 50% |

| 硅晶圆 | TSV 孔清洗 | 真空射频等离子机 | 气体:纯 Ar,功率 200W,真空 5Pa,时间 1min | 孔内颗粒去除率 99.9%,键合良率 99.6% |

| PI 薄膜 | FPC 覆盖膜粘接 | 常压射频等离子机 | 气体:纯 Ar,功率 120W,喷头距离 6mm,速度 1m/min | 剥离强度从 0.8N/mm 升至 1.8N/mm |

| 钛合金支架 | 涂层前活化 | 真空射频等离子机 | 气体:O₂/Ar=3:7,功率 250W,真空 30Pa,时间 3min | 细胞黏附率提升 40%,盐雾试验 1200 小时无涂层脱落 |

均匀性控制:真空设备选用旋转样品台,常压设备确保喷头与工件平行移动,避免局部漏处理;

损伤防控:热敏材料严禁高功率、长时间处理,优先选低功率 + 长时或纯等离子模式;

时效性控制:活化后的工件需在 24 小时内完成后续工序,防止极性基团衰减;

环保控制:含氟气体(CF₄)需配套废气处理装置,避免温室气体排放;

效果检测:表面能测试(接触角测量仪)、附着力测试(百格试验)、清洁度测试(颗粒计数器)。

亲,如果您对等离子体表面处理机有需求或者想了解更多详细信息,欢迎点击普乐斯的在线客服进行咨询,或者直接拨打全国统一服务热线400-816-9009,普乐斯恭候您的来电!

下一篇:没有了 上一篇:如何根据不同的应用场景调整火焰等离子清洗机的参数?

苏公网安备 32058302002178号

苏公网安备 32058302002178号