自动化等离子表面处理设备的主要技术难点有哪些?

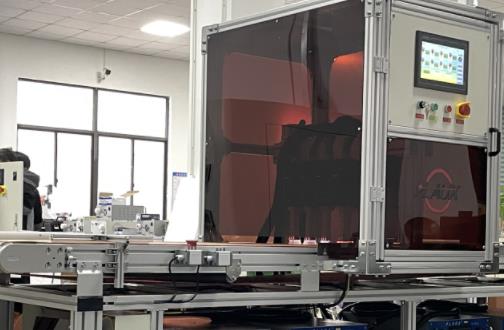

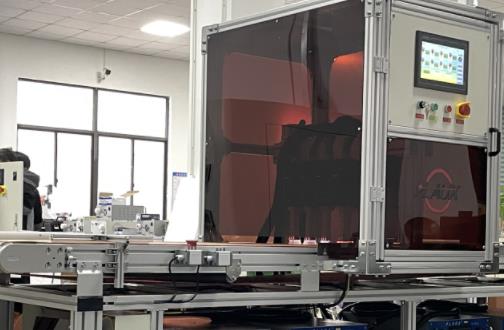

文章导读:自动化等离子表面处理设备是一款结合自动化、等离子清洗技术的设备,能够结合流水线、生产线进行工作,提高整体的生产效率。

自动化等离子表面处理设备的主要技术难点如下:

一、等离子体控制方面

参数精确控制:需要精确控制等离子体的密度、能量、温度等参数。例如,在半导体芯片制造中,不同的芯片工艺对等离子体处理的要求极为严格,参数稍有偏差就可能影响芯片的性能和良率。目前虽然可以通过调整功率、气体流量、频率等方式来控制等离子体,但由于等离子体本身的复杂性和不稳定性,要实现高精度的参数控制仍具有一定难度。

等离子体均匀性:确保等离子体在处理腔体内均匀分布是一个关键难题。不均匀的等离子体分布会导致工件表面处理效果不一致,对于大规模生产和高精度要求的工艺来说,这可能会造成产品质量的波动。例如,在平板显示器的制造中,若等离子体处理不均匀,会影响显示效果的一致性。

等离子体均匀性:确保等离子体在处理腔体内均匀分布是一个关键难题。不均匀的等离子体分布会导致工件表面处理效果不一致,对于大规模生产和高精度要求的工艺来说,这可能会造成产品质量的波动。例如,在平板显示器的制造中,若等离子体处理不均匀,会影响显示效果的一致性。

二、真空系统方面

极限真空度与稳定性:在一些对表面处理要求极高的应用中,如半导体制造,需要达到极高的真空度,以避免残留气体对等离子体产生干扰,影响处理效果。同时,真空系统还需要在整个处理过程中保持稳定的真空度,微小的波动都可能对等离子体的特性产生影响。实现并维持这样的极限真空度和稳定性,需要高性能的真空泵、优质的真空密封技术以及精确的真空测量和控制系统。

复杂环境适应性:在实际生产中,真空系统可能会面临高负载、大粉尘、强腐蚀等苛刻的工艺环境。例如,在一些金属加工行业的等离子表面处理中,可能会产生金属粉尘,这些粉尘可能会进入真空系统,影响其性能和寿命。因此,真空系统需要具备良好的适应性和抗污染能力,以确保在各种复杂环境下都能稳定运行。

三、设备自动化与集成方面

三、设备自动化与集成方面

与生产线的无缝衔接:要实现自动化等离子表面处理设备与整个生产线的无缝衔接,需要解决设备之间的通信、节拍匹配、物料传输等问题。例如,在汽车零部件的自动化生产线上,等离子表面处理设备需要与前后道工序的设备紧密配合,确保零部件在各工序之间的顺畅流转,这需要对整个生产线的工艺流程有深入的理解和精确的控制。

智能化控制与监控:自动化等离子表面处理设备需要具备智能化的控制和监控功能,能够实时监测处理过程中的各种参数,并根据预设的规则自动调整参数,以保证处理效果的一致性和稳定性。同时,还需要具备故障诊断和预警功能,及时发现设备运行中的问题并采取相应的措施,减少停机时间和生产损失。开发这样的智能化控制系统需要涉及到先进的传感器技术、数据处理技术和自动化控制算法。

四、材料适应性方面

不同材料对等离子表面处理的响应不同,需要针对不同材料的特性进行优化和调整。例如,高分子材料在等离子处理过程中可能会发生表面改性,而金属材料主要是去除表面的氧化物或污染物。一些特殊材料,如具有复杂微观结构或特殊化学性质的材料,可能需要更精细的处理工艺和参数选择,才能达到理想的处理效果。此外,对于复合材料或多层结构的材料,还需要考虑等离子体对不同层材料的影响,避免对材料性能造成不利影响。

五、成本控制方面

五、成本控制方面

设备的核心部件,如射频电源、真空泵、等离子体发生器等,往往依赖进口,价格昂贵,这增加了设备的采购成本。同时,设备的维护成本也较高,需要专业的技术人员进行维护和保养,并且一些关键部件的更换成本也不容忽视。另外,等离子表面处理过程中消耗的气体、电能等运行成本也需要进行合理控制,以提高设备的经济性。因此,实现关键部件的国产化替代、提高设备的可靠性以降低维护成本,以及优化工艺参数以降低运行成本,是降低自动化等离子表面处理设备成本的关键。

亲,如果您对等离子体表面处理机有需求或者想了解更多详细信息,欢迎点击普乐斯的在线客服进行咨询,或者直接拨打全国统一服务热线400-816-9009,普乐斯恭候您的来电!

一、等离子体控制方面

参数精确控制:需要精确控制等离子体的密度、能量、温度等参数。例如,在半导体芯片制造中,不同的芯片工艺对等离子体处理的要求极为严格,参数稍有偏差就可能影响芯片的性能和良率。目前虽然可以通过调整功率、气体流量、频率等方式来控制等离子体,但由于等离子体本身的复杂性和不稳定性,要实现高精度的参数控制仍具有一定难度。

二、真空系统方面

极限真空度与稳定性:在一些对表面处理要求极高的应用中,如半导体制造,需要达到极高的真空度,以避免残留气体对等离子体产生干扰,影响处理效果。同时,真空系统还需要在整个处理过程中保持稳定的真空度,微小的波动都可能对等离子体的特性产生影响。实现并维持这样的极限真空度和稳定性,需要高性能的真空泵、优质的真空密封技术以及精确的真空测量和控制系统。

复杂环境适应性:在实际生产中,真空系统可能会面临高负载、大粉尘、强腐蚀等苛刻的工艺环境。例如,在一些金属加工行业的等离子表面处理中,可能会产生金属粉尘,这些粉尘可能会进入真空系统,影响其性能和寿命。因此,真空系统需要具备良好的适应性和抗污染能力,以确保在各种复杂环境下都能稳定运行。

与生产线的无缝衔接:要实现自动化等离子表面处理设备与整个生产线的无缝衔接,需要解决设备之间的通信、节拍匹配、物料传输等问题。例如,在汽车零部件的自动化生产线上,等离子表面处理设备需要与前后道工序的设备紧密配合,确保零部件在各工序之间的顺畅流转,这需要对整个生产线的工艺流程有深入的理解和精确的控制。

智能化控制与监控:自动化等离子表面处理设备需要具备智能化的控制和监控功能,能够实时监测处理过程中的各种参数,并根据预设的规则自动调整参数,以保证处理效果的一致性和稳定性。同时,还需要具备故障诊断和预警功能,及时发现设备运行中的问题并采取相应的措施,减少停机时间和生产损失。开发这样的智能化控制系统需要涉及到先进的传感器技术、数据处理技术和自动化控制算法。

四、材料适应性方面

不同材料对等离子表面处理的响应不同,需要针对不同材料的特性进行优化和调整。例如,高分子材料在等离子处理过程中可能会发生表面改性,而金属材料主要是去除表面的氧化物或污染物。一些特殊材料,如具有复杂微观结构或特殊化学性质的材料,可能需要更精细的处理工艺和参数选择,才能达到理想的处理效果。此外,对于复合材料或多层结构的材料,还需要考虑等离子体对不同层材料的影响,避免对材料性能造成不利影响。

设备的核心部件,如射频电源、真空泵、等离子体发生器等,往往依赖进口,价格昂贵,这增加了设备的采购成本。同时,设备的维护成本也较高,需要专业的技术人员进行维护和保养,并且一些关键部件的更换成本也不容忽视。另外,等离子表面处理过程中消耗的气体、电能等运行成本也需要进行合理控制,以提高设备的经济性。因此,实现关键部件的国产化替代、提高设备的可靠性以降低维护成本,以及优化工艺参数以降低运行成本,是降低自动化等离子表面处理设备成本的关键。

亲,如果您对等离子体表面处理机有需求或者想了解更多详细信息,欢迎点击普乐斯的在线客服进行咨询,或者直接拨打全国统一服务热线400-816-9009,普乐斯恭候您的来电!

苏公网安备 32058302002178号

苏公网安备 32058302002178号