如何检测等离子表面处理工艺的处理均匀性?

文章导读:检测等离子表面处理工艺的处理均匀性,核心是在工件表面选取多特征测点,通过定量检测表面性能指标的偏差值判定均匀性,核心检测指标为接触角 / 表面能,同时需匹配标准化布点方法和偏差判定标准,适配真空 / 常压、不同尺寸 / 形状工件的检测需求。

检测等离子表面处理工艺的处理均匀性,核心是在工件表面选取多特征测点,通过定量检测表面性能指标的偏差值判定均匀性,核心检测指标为接触角 / 表面能,同时需匹配标准化布点方法和偏差判定标准,适配真空 / 常压、不同尺寸 / 形状工件的检测需求。

1、通用布点法(适用于平板 / 规则工件,如塑料面板、金属板材)

采用网格布点,按工件尺寸划分等距网格,推荐5 点法(中心 + 四角) 或9 点法(3×3 网格),小工件(<10cm)用 5 点法,大工件(>10cm)用 9 点法,测点间距≥2cm。

2、异形工件布点法(如管材、曲面保险杠、连接器)

管材 / 棒材:沿轴向(3 点:首 / 中 / 尾)+ 周向(4 点:0°/90°/180°/270°) 布点;

曲面 / 异形件:在凸起区、凹陷区、边缘区、中心区各设至少 2 个测点,重点检测射流 / 等离子体难以覆盖的死角;

3、工业化流水线布点法

(常压在线处理)除工件表面布点外,还需在流水线首 / 中 / 尾位置各抽取 1 件检测,判定批次间的处理均匀性。

核心要求:同一件工件的测点数≥5 个,同批次抽样数≥3 件,所有测点需避开工件毛刺、划痕等缺陷区。

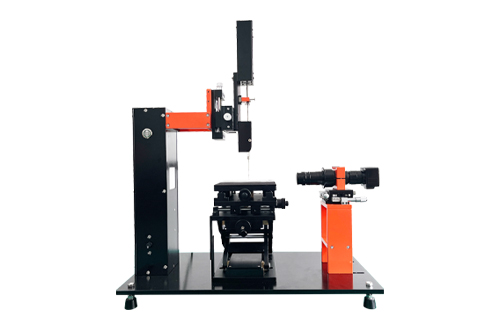

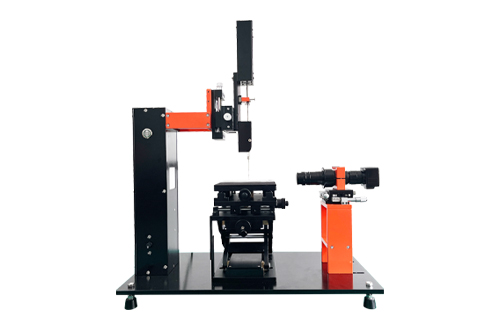

检测设备:接触角测量仪(座滴法,推荐去离子水为测试液)

操作步骤:

在布点位置各滴 1~2μL 去离子水,静置 2s 后拍摄液滴图像;

仪器自动计算接触角,每个测点测 3 次取平均值,减少偶然误差;

计算所有测点的接触角平均值、最大偏差值、相对偏差率。均匀性判定标准:

合格:所有测点接触角最大偏差≤±5°,相对偏差率≤10%;

优异:最大偏差≤±3°,相对偏差率≤5%(适用于半导体、光学等精密件)。

延伸:若需更精准,可采用二液法(水 + 二碘甲烷)计算表面能,均匀性判定以表面能最大偏差≤±3mN/m为合格。

方法 2:附着力测试

原理:等离子处理的最终目的是提升粘接 / 喷漆 / 印刷附着力,通过不同测点的附着力等级偏差判定均匀性,该方法直接对接实际应用需求,适用于工业量产检测。

检测设备:百格刀、3M610 胶带(或同级别测试胶带)、附着力测试仪(剥离强度)。

常用类型:

百格测试:在各测点用百格刀划 10×10 网格(间距 1mm),粘贴胶带后快速撕离,观察网格脱落情况,判定附着力等级;

胶带剥离测试:在各测点印刷 / 粘接测试样,粘贴胶带撕离,观察印刷层 / 粘接层脱落情况;

剥离强度测试:在各测点测试剥离强度,计算数值偏差。均匀性判定标准:

合格:所有测点附着力等级一致(如均为 0 级),剥离强度最大偏差≤±0.2N/mm;

不合格:不同测点附着力等级差≥1 级,或剥离强度偏差超 ±0.3N/mm。

方法 3:表面元素 / 化学成分测试

原理:等离子清洁 / 活化会改变工件表面的元素组成,通过不同测点的元素含量 / 比例偏差判定均匀性,该方法为微区定量检测,适用于研发 / 精密件验证。

检测设备:X 射线光电子能谱(XPS)、能量色散 X 射线光谱(EDS/EDX)、傅里叶红外光谱(FTIR)。

核心指标:O/C 原子比(最关键)、极性基团特征峰强度(如 - OH 的 3400cm⁻¹、-COOH 的 1720cm⁻¹)。

均匀性判定标准:

合格:所有测点O/C 比最大偏差≤±0.1,极性基团特征峰强度偏差≤±10%;

适用于:半导体晶圆、医用器械、光学镜片等高精度场景。

方法 4:表面粗糙度测试(适用于刻蚀 / 微粗糙化工艺)

方法 4:表面粗糙度测试(适用于刻蚀 / 微粗糙化工艺)

原理:等离子刻蚀会使工件表面形成微粗糙结构,通过不同测点的粗糙度(Ra/Rz)偏差判定刻蚀均匀性,该方法适配刻蚀工艺的专属检测。

检测设备:原子力显微镜(AFM,纳米级)、激光共聚焦显微镜(LSM,微米级)、表面粗糙度仪(工业级)。

均匀性判定标准:纳米级刻蚀(如 MEMS):Ra最大偏差≤±0.2nm;

微米级刻蚀(如复材 / 金属):Ra最大偏差≤±0.05μm。

方法 5:颗粒 / 清洁度测试(适用于清洁工艺,判定清洁均匀性)

原理:等离子清洁的核心是去除表面颗粒,通过不同测点的颗粒数量 / 尺寸偏差判定清洁均匀性,适用于半导体、光学、PCB 等对清洁度要求高的场景。

检测设备:激光颗粒计数器、扫描电镜(SEM)、表面清洁度分析仪。均匀性判定标准:

合格:所有测点0.1μm 以上颗粒数≤5 个 /cm²,且各测点颗粒数偏差≤±2 个 /cm²;

精密件(如晶圆):0.05μm 以上颗粒数≤3 个 /cm²,偏差≤±1 个 /cm²。

快速接触角法:采用便携式接触角测量仪,在流水线下料口对工件进行 5 点法快速检测,1 分钟内出结果,判定合格后放行;

胶带快速剥离法:在工件表面贴测试胶带并撕离,观察胶带是否粘有污染物 / 涂层,同时结合目视检查(无局部发黄 / 碳化),快速判定均匀性;

批次对比法:保留每批次的标准样件,将待测件与标准样件做接触角 / 附着力对比,偏差在合格范围内即判定均匀。

检测环境:在无尘(≥10 万级)、恒温(23±2℃)、恒湿(50±5% RH)环境下检测,避免环境因素影响;

无损优先:工业化量产优先采用接触角、目视、胶带剥离等无损检测,破坏性检测(如百格测试)仅做抽样;

数据记录:记录所有测点的原始数据、平均值、偏差值,形成检测报告,便于工艺追溯。

亲,如果您对等离子体表面处理机有需求或者想了解更多详细信息,欢迎点击普乐斯的在线客服进行咨询,或者直接拨打全国统一服务热线400-816-9009,普乐斯恭候您的来电!

一、 标准化布点原则

均匀性检测的关键是测点选取具有代表性,避免局部测点偏差导致误判,需根据工件形状、尺寸、处理方式(真空腔体 / 常压射流)布点,通用布点规则如下:1、通用布点法(适用于平板 / 规则工件,如塑料面板、金属板材)

采用网格布点,按工件尺寸划分等距网格,推荐5 点法(中心 + 四角) 或9 点法(3×3 网格),小工件(<10cm)用 5 点法,大工件(>10cm)用 9 点法,测点间距≥2cm。

2、异形工件布点法(如管材、曲面保险杠、连接器)

管材 / 棒材:沿轴向(3 点:首 / 中 / 尾)+ 周向(4 点:0°/90°/180°/270°) 布点;

曲面 / 异形件:在凸起区、凹陷区、边缘区、中心区各设至少 2 个测点,重点检测射流 / 等离子体难以覆盖的死角;

3、工业化流水线布点法

(常压在线处理)除工件表面布点外,还需在流水线首 / 中 / 尾位置各抽取 1 件检测,判定批次间的处理均匀性。

核心要求:同一件工件的测点数≥5 个,同批次抽样数≥3 件,所有测点需避开工件毛刺、划痕等缺陷区。

二、 核心检测方法

方法 1:接触角测试检测设备:接触角测量仪(座滴法,推荐去离子水为测试液)

操作步骤:

在布点位置各滴 1~2μL 去离子水,静置 2s 后拍摄液滴图像;

仪器自动计算接触角,每个测点测 3 次取平均值,减少偶然误差;

计算所有测点的接触角平均值、最大偏差值、相对偏差率。均匀性判定标准:

合格:所有测点接触角最大偏差≤±5°,相对偏差率≤10%;

优异:最大偏差≤±3°,相对偏差率≤5%(适用于半导体、光学等精密件)。

延伸:若需更精准,可采用二液法(水 + 二碘甲烷)计算表面能,均匀性判定以表面能最大偏差≤±3mN/m为合格。

方法 2:附着力测试

原理:等离子处理的最终目的是提升粘接 / 喷漆 / 印刷附着力,通过不同测点的附着力等级偏差判定均匀性,该方法直接对接实际应用需求,适用于工业量产检测。

检测设备:百格刀、3M610 胶带(或同级别测试胶带)、附着力测试仪(剥离强度)。

常用类型:

百格测试:在各测点用百格刀划 10×10 网格(间距 1mm),粘贴胶带后快速撕离,观察网格脱落情况,判定附着力等级;

胶带剥离测试:在各测点印刷 / 粘接测试样,粘贴胶带撕离,观察印刷层 / 粘接层脱落情况;

剥离强度测试:在各测点测试剥离强度,计算数值偏差。均匀性判定标准:

合格:所有测点附着力等级一致(如均为 0 级),剥离强度最大偏差≤±0.2N/mm;

不合格:不同测点附着力等级差≥1 级,或剥离强度偏差超 ±0.3N/mm。

方法 3:表面元素 / 化学成分测试

原理:等离子清洁 / 活化会改变工件表面的元素组成,通过不同测点的元素含量 / 比例偏差判定均匀性,该方法为微区定量检测,适用于研发 / 精密件验证。

检测设备:X 射线光电子能谱(XPS)、能量色散 X 射线光谱(EDS/EDX)、傅里叶红外光谱(FTIR)。

核心指标:O/C 原子比(最关键)、极性基团特征峰强度(如 - OH 的 3400cm⁻¹、-COOH 的 1720cm⁻¹)。

均匀性判定标准:

合格:所有测点O/C 比最大偏差≤±0.1,极性基团特征峰强度偏差≤±10%;

适用于:半导体晶圆、医用器械、光学镜片等高精度场景。

原理:等离子刻蚀会使工件表面形成微粗糙结构,通过不同测点的粗糙度(Ra/Rz)偏差判定刻蚀均匀性,该方法适配刻蚀工艺的专属检测。

检测设备:原子力显微镜(AFM,纳米级)、激光共聚焦显微镜(LSM,微米级)、表面粗糙度仪(工业级)。

均匀性判定标准:纳米级刻蚀(如 MEMS):Ra最大偏差≤±0.2nm;

微米级刻蚀(如复材 / 金属):Ra最大偏差≤±0.05μm。

方法 5:颗粒 / 清洁度测试(适用于清洁工艺,判定清洁均匀性)

原理:等离子清洁的核心是去除表面颗粒,通过不同测点的颗粒数量 / 尺寸偏差判定清洁均匀性,适用于半导体、光学、PCB 等对清洁度要求高的场景。

检测设备:激光颗粒计数器、扫描电镜(SEM)、表面清洁度分析仪。均匀性判定标准:

合格:所有测点0.1μm 以上颗粒数≤5 个 /cm²,且各测点颗粒数偏差≤±2 个 /cm²;

精密件(如晶圆):0.05μm 以上颗粒数≤3 个 /cm²,偏差≤±1 个 /cm²。

三、 不同等离子处理场景的均匀性检测适配方案

| 处理场景 | 设备类型 | 核心工艺 | 推荐检测方法(主 + 辅) | 核心判定指标 |

| PP/ABS 保险杠喷漆活化 | 常压火焰等离子 | 活化 | 接触角测试(主)+ 百格测试(辅) | 接触角偏差≤±5°,均为 0 级附着力 |

| 硅晶圆 TSV 孔清洁 | 真空射频等离子 | 清洁 | 接触角测试(主)+XPS(辅)+ 颗粒测试(辅) | O/C 比偏差≤±0.1,颗粒数偏差≤±1 个 /cm² |

| FPC 覆盖膜粘接活化 | 常压射频等离子 | 活化 | 接触角测试(主)+ 剥离强度测试(辅) | 剥离强度偏差≤±0.2N/mm |

| MEMS 器件微刻蚀 | 真空射频等离子 | 刻蚀 | 粗糙度测试(AFM,主)+SEM 形貌(辅) | Ra 偏差≤±0.2nm,侧壁垂直度一致 |

| PE 管材印字活化 | 常压等离子射流 | 活化 | 接触角测试(主)+ 胶带剥离测试(辅) | 接触角偏差≤±5°,印字无脱落 |

| 铝合金光伏边框清洁 | 常压火焰等离子 | 清洁 + 活化 | 接触角测试(主)+ 接触电阻测试(辅) | 接触角偏差≤±5°,接触电阻偏差≤±1mΩ |

四、 工业化量产的快速均匀性检测技巧(高效低成本)

实验室研发可采用精准的 XPS/AFM 检测,而工业化量产需快速、低成本、在线的检测方法,推荐 2 种实用方案:快速接触角法:采用便携式接触角测量仪,在流水线下料口对工件进行 5 点法快速检测,1 分钟内出结果,判定合格后放行;

胶带快速剥离法:在工件表面贴测试胶带并撕离,观察胶带是否粘有污染物 / 涂层,同时结合目视检查(无局部发黄 / 碳化),快速判定均匀性;

批次对比法:保留每批次的标准样件,将待测件与标准样件做接触角 / 附着力对比,偏差在合格范围内即判定均匀。

五、 检测常见问题与修正措施

若检测发现均匀性不合格,需针对性排查工艺 / 设备问题,核心问题及修正方案如下:| 均匀性不合格现象 | 常见原因 | 修正措施 |

| 工件边缘接触角远大于中心 | 真空腔体等离子体分布不均 / 常压射流边缘衰减 | 1. 真空设备:增加样品台旋转;2. 常压设备:调整喷头扫描速度 / 增加喷头数量 |

| 流水线首件与尾件附着力差异大 | 常压设备气体流量 / 功率漂移 | 1. 实时监控气体流量 / 功率,偏差超 ±5% 即校准;2. 定期清理等离子喷头防堵塞 |

| 异形件死角测点处理效果差 | 等离子体无法有效覆盖死角 | 1. 调整工件工装定位,增加旋转 / 翻转机构;2. 更换定制化喷头适配异形结构 |

| 同批次工件间偏差大 | 真空设备抽气速度不均 / 常压流水线速度波动 | 1. 真空设备:校准真空计,保证腔体内真空度均匀;2. 常压设备:稳定传送带速度,波动≤±0.2m/min |

六、 检测的通用规范要求

检测时效性:等离子处理后30 分钟内完成检测,避免表面极性基团衰减导致指标偏差;检测环境:在无尘(≥10 万级)、恒温(23±2℃)、恒湿(50±5% RH)环境下检测,避免环境因素影响;

无损优先:工业化量产优先采用接触角、目视、胶带剥离等无损检测,破坏性检测(如百格测试)仅做抽样;

数据记录:记录所有测点的原始数据、平均值、偏差值,形成检测报告,便于工艺追溯。

亲,如果您对等离子体表面处理机有需求或者想了解更多详细信息,欢迎点击普乐斯的在线客服进行咨询,或者直接拨打全国统一服务热线400-816-9009,普乐斯恭候您的来电!

下一篇:没有了 上一篇:等离子表面处理工艺的质量控制标准是什么?

苏公网安备 32058302002178号

苏公网安备 32058302002178号